「プロセス×データ」による ものづくりDX推進のすすめ

我が国の経済は製造業の発展に大きく影響を受けており、2020年度の統計※1では全輸出額の4割を超え、製造業の成長が日本の成長に直結していると言えよう。しかしながら、世界経済は複雑化し、製造業の産業構造は変わりつつあり、特に中国の製造業の飛躍的な発展により、部分的に日本を追い越している。特に産業へのデジタル技術の採用は迅速で、国家のトップレベルからの指令でデジタルを積極的に有効活用し、収益に結びつけている。

デジタル化の主な用途は自動化による効率化、省人化など、まずは身近な課題解決に取り組むことが多い。しかしながら、デジタル化により発生するデータを自動化の制御だけに使用するのではなく、他の内外のデータと組合せ、多次元的に活用することで新たな付加価値を創出することこそが「デジタルトランフォーメーション(DX)」の本質である。すでに各企業で取り組みが開始されているが、目的が不明瞭だったり、担当組織や人材が不十分であったりと、DX推進は一筋縄ではいかない。

内外のデータは多々あり、どのようなデータを活用すべきか迷っておられる読者諸氏も多いことと思う。結論から言えば、ERPなど業務プロセスを管理しているシステムに蓄積されたデータの活用の可能性に目を向けるべきと考える。本稿では、その理由とDXに向けた活用例を具体的にわかりやすくお伝えしたい。

※1 財務省貿易統計 https://www.customs.go.jp/toukei/suii/html/time_latest.htm

※各国の経済の複雑性をレポートしているハーバード大学の調査結果も参考にされたい。

ATLAS:https://atlas.cid.harvard.edu/

業務プロセスのデジタル化で得たものとは?

思い出して頂きたい、かつて2000年問題を契機にスクラッチ開発で構築した基幹システムの置き換えのため、90年代にSAP R/3などのERPパッケージが導入された。プロセス変革(BPR)を掲げ、世界のベストプラクティスに準拠した業務プロセスに変更できるチャンスであったが、ほとんどの企業はレガシーのプロセスを引き継ぐ形でERPを実装した。多くの業務はデジタル化され、ペーパーレス、業務効率化、会計監査、コンプライアンス向上など、一定の投資効果は得られた。また、海外へビジネス拠点を展開した際に課題であったプロセスの見える化は改善され、ますます海外進出に拍車をかけることもなった。これらの投資における最大の享受は、それまでアナログ管理でしかなかった様々な企業の無形資産がデジタル化により、プロセス標準化や人によるバラツキが減ることで、効率化や省人化が図られてきたことである。ただし、昨今の企業や組織の合併、買収、売却などビジネス環境が激しく変化しており、その度、プロセスは見直しされ、統合と維持のため継続的な投資を強いられている。経済産業省のレポート「2025年の崖」と揶揄される通り、IT投資のほとんどがシステムの維持に使用されており、DX投資に回せるリソース、特に人材を準備できていない。

今、ERPはリプレースの時期にきている。20年前、既存プロセスの踏襲に固執していた勢力も消え、潮目は変わり、変革の契機が訪れている。基幹システムの提供価値のあり方が新たな局面を迎えていることは、もはや疑いようのない事実である。

新たな局面を迎えたERPの提供価値

ERPは昔も今も将来も、企業の業務管理の中心的な存在であることは確かであるが、新たな局面を迎え、業務プロセスのデジタル化の目的も変化している。経理を中心とする基幹領域は徹底的に標準化し、ベストプラクティスへ合わせていく一方で、競争領域については、業務の見直しはあるものの、競争力を保った形で実装できるITツールの組み合わせが必要となる。プロセス全体を統合した上で、そのプロセスから発生するデータを収集・蓄積・分析・シミュレーションした結果をプロセス側へ返すことで、デジタル化された知の循環が生まれ、これを実装する仕組みである「サイバーフィジカルシステム(CPS)」の整備が望まれる。大掛かりな投資とはなるが、企業がもつ有益な無形資産をデジタル化するだけでなく、収集したデータの利活用を継続することで、新たな洞察が期待できる。得られた新たな知財から利益の捻出やビジネス創出へ繋げ、永続的にビジネスを成長させることがDXの目的である。

また、これらの取り組みは、業務の見直しだけでなく、新しいテクノロジーの目利き力が必要となるほか、人材と組織の変革が必要になるなど、企業をあげて推進しなければならず、トップのメッセージと覚悟が非常に重要となっている。

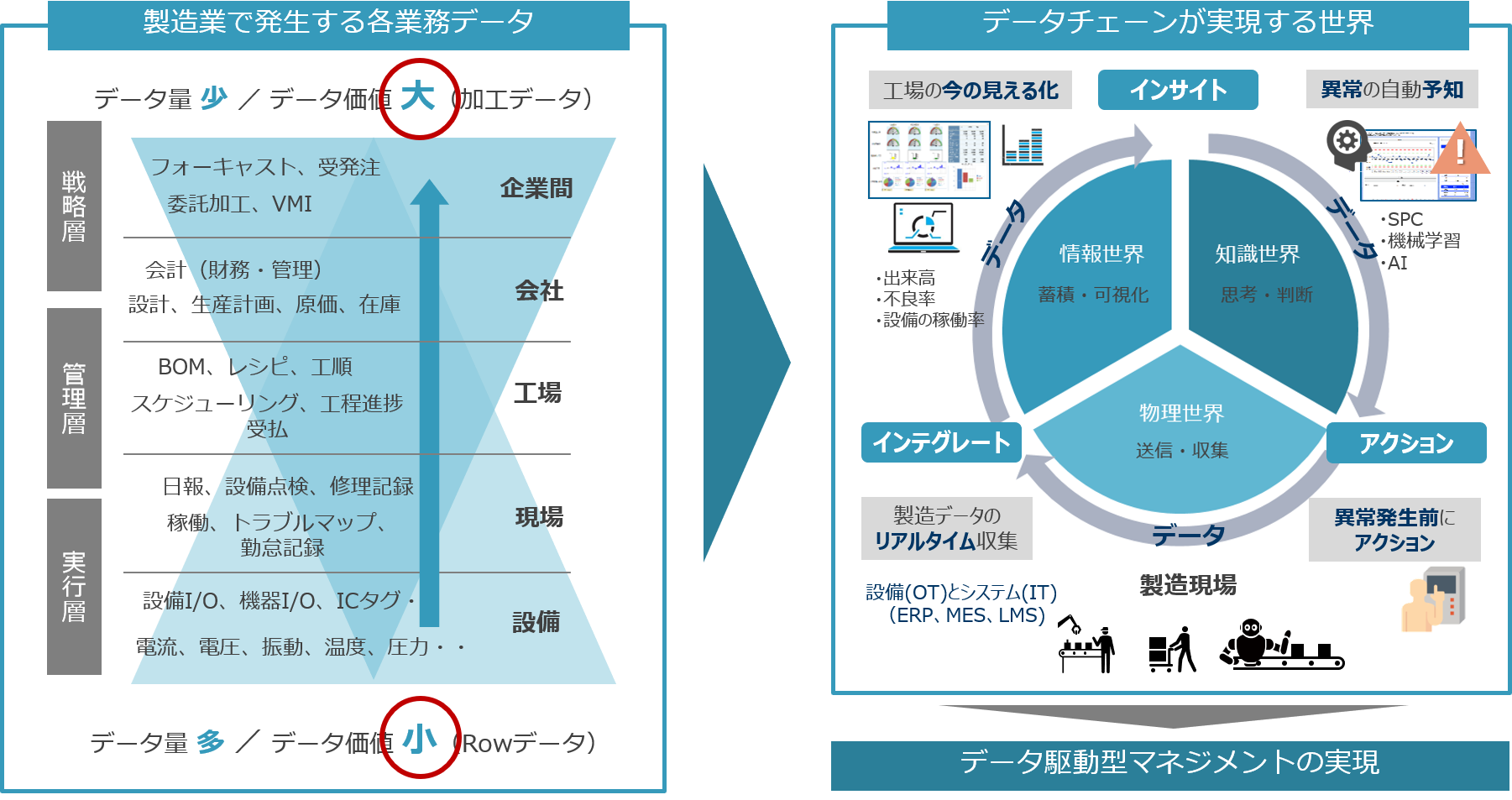

第3の価値連鎖:データチェーン

製造業にはサプライチェーンとエンジニアリングチェーンの2つのバリューチェーンがあり、取り扱うデータは他の産業と比較して、非常に多様で複雑である。各業務プロセスをバケツリレーのごとく連携し価値を付加していく必要があり、これらのデジタル化や効率化を実現するためERPを含むツールを活用している。企業内の各部門で扱うデータも様々であり、製造部門と経理部門が扱うデータは全く異なるが、これらは全く関係がないのかというと、そうではない。業務プロセスをバケツリレーに連携するように、発生する各データを部門を跨いで繋げていくことで、製造と経理がファクトをベースに繋がり、正しい情報をもとに適切な意思決定が迅速にできるようにいなる。例えば、設備の実稼働時間と加工された製品の売上高から設備の貢献度を金額で測り、減価償却費に見合う仕事をしているのかを評価し、設備投資基準の見直しに活用している例もある。

このように各部門、各階層で発生するデータを有機的に繋ぎ合わせ価値を創造することを、弊社では「データチェーン」(第3の価値連鎖)と呼んでいる。ただし、製造業はバリューチェーンが非常に長く、各システム、組織、人などが障害になり、データを繋いでいくことは容易ではないが、実現できれば多大な利益を享受できる。前述のCPSにはデータチェーンによるデータ統合が必須であり、DXを推進していく中の重要な取り組みの1つである。

各プロセスをシームレスに繋ぐことで得られる、効率化、省人化、正確性向上、コストダウンなどの成果は、顕在していた課題を解決したという形で評価される。さらに、データを繋ぎ、解析することで、潜在化していた問題・課題をあぶりだし、解決することができるため、新たな利益の創出や競争力の強化を実現できる。また、正しいデータを正しく扱い、解析した結果を判断するのは人であり、人が持つスキルや知識力の差が「知のスパイラル」を好循環させる原動力となる。これまで培ってきた日本のものづくりの優良な無形資産こそが、世界に負けない大きな優位点であり、途絶えてしまう前にCPS内に実装し継承していくことは、もはや国家戦略レベルの取り組みであろう。

補足説明のため、データチェーンのコンセプトを下記に示す。

2つのデータ駆動型マネジメント

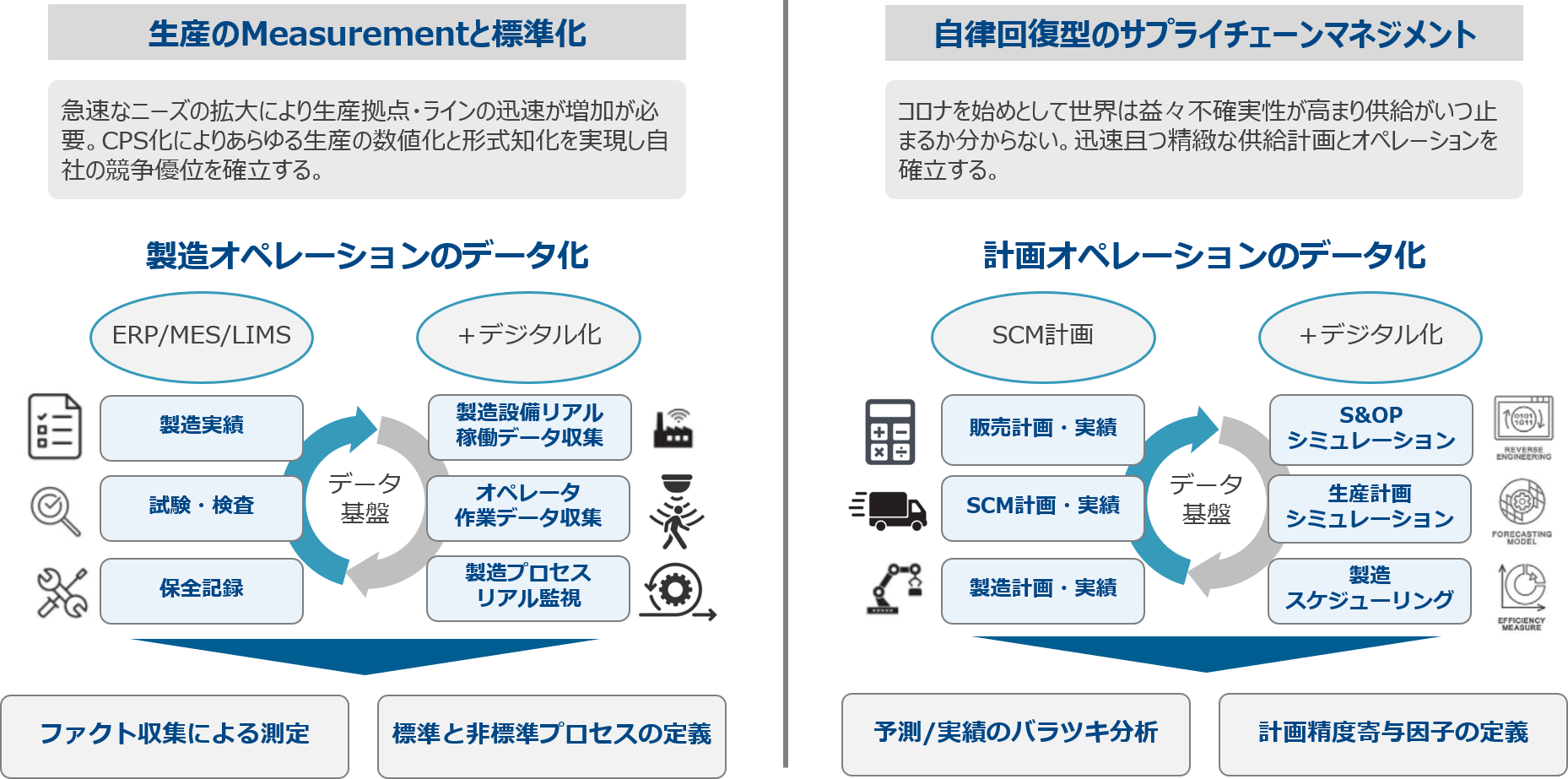

前述のとおり、CPS内に、日本のものづくりの優良無形資産をもとにした「知のスパイラル」を循環させていくことで、日本のものづくり企業は無敵になれる。取り組むべき効果的なDXテーマについてお伝えしたい。

1つ目は、あらゆる生産活動における数値化と形式知化のために測定し標準化することである。いわゆる「知の標準化」である。

製造業は急激な環境の変化を受け、地政学リスクも大きく、企業の統合や買収などが益々起こると予想される。生産拠点の統合、生産ラインの追加、リソース(機械・人)統合、それに伴う人材育成のスピードアップ等、ビジネス環境の変化に追従できる組織力を培う必要がある。それには、まず製造オペレーションのファクトを収集することが必要で、IoTなどの技術を取り入れることで実現できる。

事実をもとに標準化すべきプロセスを定義し、企業における「Way」を見えるようにする。これは「企業DNA」の一部であり、環境に合わせて変化しつつ、未来に継承していくべきものである。

2つ目は、自律回復型のサプライチェーンマネジメントを確立することである。

突如しておこる自然災害、収束が見えない米中摩擦など予測が難しくなってきている世界で、ものづくり企業として供給責任を果たし続けるため、あらゆる変化に対して瞬時に、且つロスを最小限にできるサプライチェーンオペレーションを確立する必要がある。需要予測、販売計画、販売実績、出荷実績、生産計画、所要量計画、製造実績、在庫量など、さまざまなデータを収集、解析して予測を立てる必要がある。

まずは属人的でExcelベースのサプライチェーン計画業務をITツール利用によるデジタル武装を行い、予測と実績のバラツキを正確に分析し、予測精度を高めていく。主たる計画ツールは、出荷実績データをもとに相応しい供給モデルを採択して、予実差が最少となるようなパラメータを決定していく。また、計画ツールだけでは、COVID-19などの不測の事態においては十分な予測精度を担保できず、在庫量を適正に保つことが難しいため、過去実績データだけでなく、他のデータと組み合わせた多次元的な解析が非常に有効となる。例えば、製品群内での予測精度のバラツキに一定の傾向があったり、製品間での需要を食い合う関係であったり、他社のキャンペーンによる割引額と販売量の関係だったり、工場側へのオーダー数の変更頻度と変更量が、出荷数のバラツキと納期遵守率のバラツキに影響していたり、さまざまな相関関係や因果関係が導かれることがある。

これらをデータ駆動型でマネジメントすることができれば、企業に大きな利益をもたらすことになる。

まとめ

日本の製造業は様々な問題を抱え、戦後の高度経済成長で培った「ものづくりアセット」は、アナログのまま消滅しつつある。2025年崖に橋を架け、デジタル化された優良な「ものづくりアセット」を次世代に継承していく必要がある。DXはそのための取り組みであり、時間的な猶予は残されていない。感染症、地政学リスク、自然災害など、予測不可能な環境下で成長を目指すには、これまでのやり方を否定し、新たに舵をきる必要がある。カーボンニュートラルや循環型経済といった社会課題の到来で、利益と環境保全を両立していくことが企業に求められる。この困難な状況をピンチとみるかチャンスとみるかでITへの投資へ見方も変わり、奇しくも、ERPの提供価値も新たな局面を迎えており、その価値定義次第で、DXの進む方向も変わってくる。日本のものづくりが培ってきた優良なアセット価値をさらに高め、活用するために2つのデータ駆動型マネジメントを紹介したが、ERPを中心としたプロセスxデータの連携があってこそ実現できるものである。

資料ダウンロードサービス&関連ページ

講演動画「プロセスとデータをつなげて「ものづくりDX」を推進せよ!」

上記コラムの内容に加え、「プロセス全体を統合した上で、そのプロセスから発生するデータを収集・蓄積・分析・シミュレーションした結果をプロセス側へ返す」事例他のご紹介をしています。

※本講演は、JSUG Conferenceにて発表されたものです。

特集ページ:データチェーンとその実現

正確かつ必要なデータを収集し、蓄積されたデータを適切に管理し、有効に活用できる状態にして運用するーデータドリブン型マネジメントを実現するために必要なこと等を解説しています。