5Sによるサプライチェーン業務改革!!5Sって何?

このコラムでは、「5S」をマネジメントツールとして捉え、製造現場の業務改革はもとより、調達・開発・生産管理などの間接部門の改革、さらにはサプライチェーンをターゲットとした企業間の業務改革の進め方について紹介します。

5Sとは何か?

「5S」とはそもそも何か、既に本コラムの読者はご存知の方も多いと思いますが、改めてその定義と目的、効果について簡単に説明します。

5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、しつけ(Shitsuke)の5つのローマ字表記の頭文字をとったものです。(表1参照)

|

<表1 5Sの定義> |

|

◆「整理」 必要なものと不要なものを分け、不要なものは処分する |

このように、その言葉の定義は非常に簡潔で判りやすいものです。

5つの項目をもう少し注意して見ると、最初の3つは活動を表し、後の2つは状態あるいは管理方法を表していることが分かります。

5Sの歴史的な成り立ちをみても、まずは最初の2S(整理・整頓)あるいは3S(+清掃)から始まり、あとから清潔、しつけの2つが追加されました。これは個々の活動が一過性のものでなく、組織の業務プロセスとして定着させることが重要であるとの認識によるものです。

清潔やしつけはいわゆる組織のマネジメント方法やプロセス管理とも捉えられます。つまり、清潔とは、3Sに係る標準化されたルールが確立され、組織全体として共有・維持している状態です。

さらにしつけにより、ルールの順守はもとより、実施状況の定量的評価に基づく継続的改善が実現した状態、すなわち、その状態が組織の「習慣」、「文化」となることを目指します。

5Sの目的

5Sの目的は何でしょう。

5Sが目指すものは、一言で言えば「ムダの削減」です。トヨタ生産方式においても徹底したムダ取りが行われ、そのための5S活動の現場への浸透を積極的に行っています。5Sはムダ取りやカンバンなどトヨタ生産方式を下支えする基礎の部分に当たります。

製造現場におけるムダは、「探すムダ」「選択のムダ」「歩行のムダ」「動作のムダ」「手待ちのムダ」などの人の動きや、「スペースのムダ」「運搬のムダ」など “もの” の動きにおいて発生します。

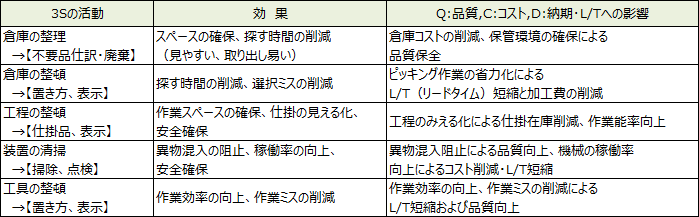

具体的な活動としての3S(整理・整頓・清掃)により、こうしたムダが削減されるのは容易に推測されます。そしてそのムダ取りの先には、Q(品質向上)、C(コスト低減)、D(納期順守、リードタイム短縮)への効果があり、最終的にコストダウン、顧客満足度向上といった経営指標に結びつきます。(表2参照)

<表2 3S活動のQCDへの効果>

5Sの導入方法

5Sの導入は、推進体制の組織化はもとより、管理者の問題意識を高め、現場作業者のモチベーションを上げるための啓蒙、教育を行うことが重要です。その上でルール作りや実行管理の仕組みづくりがあり、さらに継続的な取り組みを維持するための現場における工夫や目に見える形での人の評価が必要です。

ここでは、5Sの導入方法について詳しくは触れませんが、こうした組織作りから教育、実行管理、チェック・評価などのPDCAをベースとした一連の管理プロセスを、5S活動を通して確立することにより、活動内容や経営課題が変わっても継続的な取り組みができる人と組織を育てることができます。

こうした企業の人材育成、経営管理に寄与することも5Sの1つの効果となります。

5Sの限界と摘要範囲の拡大

5S活動は、まずは現場改善として導入します。立ち上りがうまくいけば、徐々に目に見えた効果が表れ、現場もモチベーションが上がり、活動の最初のピークが現れます。ここからさらなる改善を目指すのですが、一定の生産性向上が達成されるとそれ以上の大きな変化は見られなくなります。これはISO9000の品質マネジメントに取り組んだ場合でもよく見受けられるものです。

また、5S活動のようなボトムアップによる改善手法は、部分最適になりがちです。例えば5S定着のための手法の1つとして、モチベーション向上を目的とした職場毎の評価や表彰制度などがあります。これは、あくまで自分の部署の成績アップを目的とした活動を推進させるものです。こうした中で製造部門全体としての改善効率が徐々に悪くなります。これは、各職場での改善効果の飽和もその原因の1つですが、主な要因は工場内のいずれかのボトルネック工程が影響して、工場全体のスループットが抑えられているためです。

では、このような状態になった場合は、どうすればよいでしょうか。

1つの解決策は、組織を管理する“仕組み”を改善することです。“仕組み”とは、生産管理や購買管理といった管理プロセスや管理手法とそれを支援するコンピュータシステムです。

余談ですが、3Sや5Sが徹底されていない現場に対して、先に管理業務の見直しやコンピュータシステムを入れ替えて改善を狙う場合がありますが、往々にしてムダな投資に終わります。

もう1つの解決方法は、いわゆる「次工程はお客様」の視点です。担当する工程の改善が頭打ちの場合は、改善対象を次工程や他部署に広げ、他部署の生産性向上のための段取りや物の流し方に工夫するといった活動を行うことにより、全体のスループットを上げることができます。当面、まとまった設備投資が難しい状況においては、現場の取組みとしてこうした社内の部署間をつなぐ、いわゆる現場改善の水平展開が有効です。

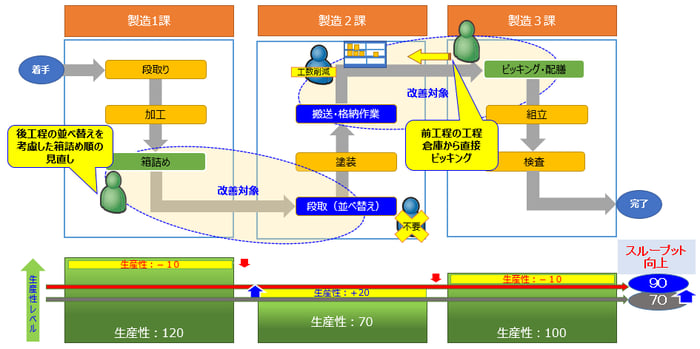

例えば、図1のように、製造1課で材料を投入し、2課、3課を経て製品が完成するラインがあるとします。改善に取り組む前の状態は、2課の生産性がボトルネックとなって全体のスループットが70に抑えられています。

<図1 5Sの水平展開例>

ここで次工程を意識した改善として、2課の段取り作業を効率化するために1課の箱詰め作業の並べ順を見直します。さらに、3課は前工程である2課の搬送作業を自工程に取り込みました。これにより1課と3課の生産性は若干低下するものの2課の生産性が向上し、ライン全体のスループットが70から90に向上しました。

このようなアプローチは、制約理論(TOC:theory of constraints)として、生産管理やプロジェクト管理はじめ多様な分野における管理手法として取り入れられており、5S活動の展開には、大いに参考にすべき手法となります。

TOCの視点による人、物といった経営資源の最適活用を工程間から工場全体に適用することにより、工場全体のスループットが増大した後は、ボトルネックが「次工程」の協力会社や「前工程」の部品調達先、物流業務のアウトソーシング先になることがあります。いわゆるサプライチェーンへと改善の対象が展開していきます。5S活動もボトルネックが社外に転移したことによる外部組織への展開が必要になりますが、外部組織に対する改善依頼や現場指導はグループ企業内でも難しいものがあります。そこで、少し視点を変えて、まずは“企業間”の5Sを行います。5Sはそもそも人や物に対する活動でしたが、“企業間”の5Sは、組織をつなぐ「情報」(コミュニケーション)に対して適用するものです。

次回は、「情報」をターゲットとした5S活動について、サプライチェーンに展開する前に、生産性の改善が難しい工場内の間接部門を対象にその適用方法についてご紹介します。