製造現場の見える化~KPI評価取組みの秘訣!~

このコラムでは、工場の見える化の内、製造に直接関与している製造ライン部門の見える化に焦点を当て、更にその中の「製造現場KPI評価」の取組みについて、実施における秘訣を紹介します。

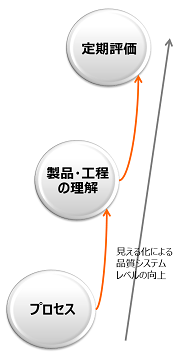

製造現場の見える化の3つの視点

「製造現場の見える化」には、3つの視点があります。

一つ目は、製造現場の企業資源(人、物、設備、金)を部門単位や品目単位、工程単位に把握管理する「原価管理」です。

二つ目は、製造現場の目標達成度を評価するために主要業績評価指標(KPI:key performance indicator)を定めて管理する「製造現場KPI評価」です。

三つ目は、製造現場作業をリアルタイムに捉える「現場作業監視」です。

3つの見える化の概要

それでは、3つの視点の見える化の概要をお話しましょう。

1.原価管理

製造現場の生産活動を、生産する製品と製造の流れ、さらに製造に関わるすべてのコストに関する項目を把握し、原価の視点で「見える化」します。予算立案時点での標準を決め、日々単位で把握した実績での製造指図ごと収率管理、能率管理、さらに月単位で製造委託料、社内労務費や経費の加工費を加味した実績原価(実績量×標準単価)、さらに実際原価(実績量×実績単価)を算出して、予算・標準と実績、実際との差異を分析し、生産業績を金額で評価します。1工場を1企業とみなして、管理用の製造原価報告書を作成することも行われています。

製造現場の生産活動を、生産する製品と製造の流れ、さらに製造に関わるすべてのコストに関する項目を把握し、原価の視点で「見える化」します。予算立案時点での標準を決め、日々単位で把握した実績での製造指図ごと収率管理、能率管理、さらに月単位で製造委託料、社内労務費や経費の加工費を加味した実績原価(実績量×標準単価)、さらに実際原価(実績量×実績単価)を算出して、予算・標準と実績、実際との差異を分析し、生産業績を金額で評価します。1工場を1企業とみなして、管理用の製造原価報告書を作成することも行われています。

2.製造現場KPI評価

製造現場の業績評価指数(製造現場KPI)を決め、目標を定めて、日々の実績をとり、週や月で集計して達成度を評価します。評価結果に基づき、目標値に到達するための施策を立てて、実践します。把握単位は、品目・工程単位と、工程・系列・設備ユニット単位とがあります。このようにして、製造現場の資源“人”、“物=原材料、設備”の管理を可能にし、生産効率を向上させます。

3.製造作業監視

ネットワークカメラを活用して作業の状況をリアルタイムに監視します。具体的には、異常発生の瞬間を「見える化」し原因分析や現場の情報を共有、録画映像を活用し「ムリ、ムダ、ムラ」の原因を分析します。動画マニュアルや現場へのタイムリーな情報配信により「標準化」もサポートします。このようにして、4M管理(人:Man、装置:Machine、方法:Method、原材料:Material)を可能にし、QCD(品質、コスト、納期)を向上させることが行われています。

製造現場見える化の動向

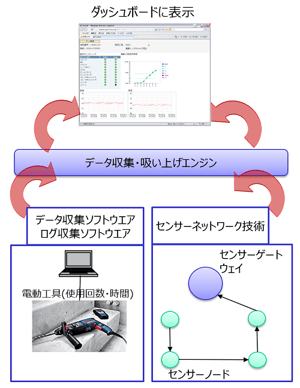

1990年代から、製造業では統合型業務パッケージERP(Enterprise Resource Planning)で基幹業務システムのリプレイスを進め、原価管理の一元化が進みました。これを下支えしたのが、製造現場の制御系システム(SCADA、HMI,DCSなど)と、指図情報を提供し工程実績情報を収集蓄積するMES(Manufacturing Execution System)です。これらは、ERPとの情報交流が必須といえるでしょう。

1990年代から、製造業では統合型業務パッケージERP(Enterprise Resource Planning)で基幹業務システムのリプレイスを進め、原価管理の一元化が進みました。これを下支えしたのが、製造現場の制御系システム(SCADA、HMI,DCSなど)と、指図情報を提供し工程実績情報を収集蓄積するMES(Manufacturing Execution System)です。これらは、ERPとの情報交流が必須といえるでしょう。

2000年代からは、製造現場の更なる効率化追求のために、ネットワークカメラを活用しての製造作業コントロールを採用する企業が増えてきました。更に、IE技法(Industry Engineering=作業研究・生産工学)を用いて作業のムリ(overstrain)・ムダ(waste)・ムラ(uneven)を無くして仕事の価値を高める考え方で製造現場にKPIを導入し、KPIに応じた目標設定と実績収集、分析、改善にチャレンジする企業がでてきています。

以下では、製造現場KPI評価を中心に、製造現場見える化の具体的なお話をしましょう。

製造現場KPIとは

1.製造現場KPIの体系を学ぶ

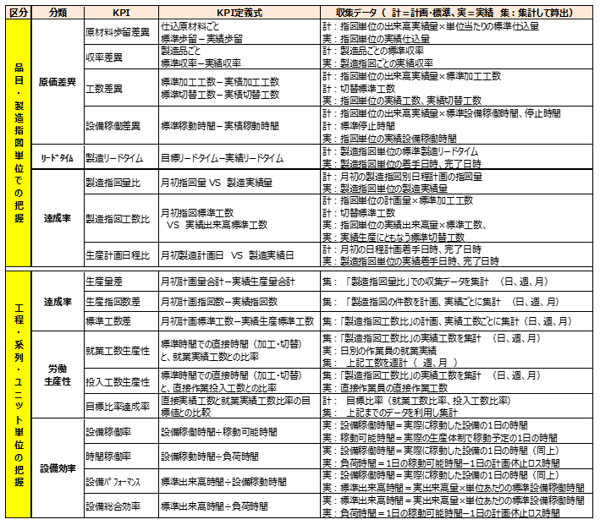

製造現場のKPIは、私の経験から、次の2つに体系化できます。市販本もありますので、体系ごとにKPIで何をつかむのかを理解ください。(具体的内容は下表参照)

(1)生産品目、製造指図単位に把握する。

①原価構成要素ごとの原価差異

②在庫滞留を含むリードタイム

③対指図の量・日程・工数達成率

(2)製造工程・系列・設備ユニット単位に把握する。

①生産量・指図数・工数達成率

②就業・投入での労働生産性

③設備稼働での設備稼働効率

製造現場のKPI(例)

2.自社製造現場にあったKPIを選択する

自社の製造現場に合ったものとは、次の項目に当てはまるものです。

①改善の余地のあるもの

②改善目標を立てることができるもの

③実績が継続して把握できるもの

④目標と実績との評価により、改善検討ができるもの

3.パイロット部門を決めて始める

KPIによるPDCAサイクルを回すことを成功させるためには、小さく初めて大きく育てることが秘訣で、実施の効果が見えると賛同者が増えます。まずは、改善要件があるパイロット部門を選定し、実施効果を「見える化」することから始めましょう。

4.ITや仕組偏重にならないようにする

ITでシステムを構築し、データ収集や評価資料の仕組を作ることも必要ですが、システムや仕組ができたことで満足することのないように、絶えず目的に立ち帰って考えることを忘れないようにします。また、最初は、表計算ソフトを利用して試行錯誤しながらはじめ、形ができてからITシステムを構築する方が、うまくいくようです。

5.見える化は時系列にポイントがある

「見える化」は、時系列で見ることによってのみ検証できるという性格を持っています。KPI評価も同じで、時間軸や品目、工程・系列などで時系列に見比べるようにしましょう。

6.関係者が、継続してギャップ改善に取り組めるようにする

目標と実績にギャップがある場合、その原因は現場にあり、数値を眺めているだけでは改善策は出てきません。ついては、現場の関係者が自律的・継続的に、数値と実際の現場を見て、当該事象を改善する行動がとれるように、権限が与えられていることが、効果を挙げる源泉になります。

最後に

以上に加えて、製造原価KPI評価を成功させるためには、企業トップの必要性の認知、良き手本、良き指導者、改善意欲のある現場の推進リーダ、やる気のある現場の雰囲気がベースになります。このコラムが、これから製造現場KPI評価の取組みを始められる方に、参考になれば幸いです。

資料ダウンロードサービス

製造現場KPI 評価の取組み秘訣

工場の見える化の内、製造に直接関与している製造ライン部門の見える化に焦点を当て、更にその中の「製造現場KPI 評価」の取組みについて、実施における秘訣と、システム構築について秘訣を紹介します。