「オムニチャネル化」に対応したサプライチェーンこそが、コロナ禍を乗り切る鍵となる

オムニチャネル化によって、製造業のサプライチェーンにも更なる柔軟性、即時対応性が求められるようになってきた。加えて、新型コロナのようなパンデミックや災害時などに対するリスクを最小化するための強力な武器となり得るとして、今サプライチェーン モデルを見直す企業が増えてきている。本コラムでは、日本におけるSCMの歴史も振り返りながら、これからのサプライチェーン モデルのあるべき姿とその考え方について触れていきたい。

従来のサプライチェーンの軌跡と課題

日本における SCM (Supply Chain Management) への取り組みは、多くの企業が2000年代から本格化してきたといえる。欧米においては、流通・小売業から始まった SCMへの取り組みが、1990年代以降に製造業、特に鉄鋼や半導体などのサプライチェーンの上流に位置する受注生産型製造業において広がりを見せ、さらにはその下流となる組立型製造業にも拡大していった。いわゆる、日本における第一次SCMブームの始まりである。

ERP (Enterprise Resource Planning)に代表される基幹系・実行系の仕組みが、実績を「過去の事実」として迅速に正確に把握する(いつ、どれだけの部品を使用して、どの製品が、どこ向けに、どれだけ製造され、どれだけ出荷され、どれだけの売上になり、利益はいくらだったのかなど)ことが目的であるのに対して、SCMの仕組みは100%の正確な予測は不可能である未来に向けて、「将来に予定」する供給を、如何に精度高く実施していくか(何が、どこ向けに、どれだけ売れそうか、そのためにどの製品を、どれだけ製造して供給する予定かなど)が目的となり、いわゆる計画系の領域となる。

計画の精度を高めるためには、その計画の元となる情報、つまり需要や内示・予測の精度を高めることが重要になるが、上述したように残念ながら需要やその予測を100%正確に見極めることは不可能であり、さらには受注型生産形態であっても需要は常に変化(突発的な受注やキャンセルなどの外的要因)するし、また生産においても予測外の問題(ライン故障、品質低下、部材納期遅延などの内的要因)など、計画の遂行を阻害する事象が数多く発生する。

したがって、外的・内的な変化に対する対応を迅速に検討して計画を見直すことが非常に重要となり、計画を迅速に見直すためには計画作成(再計画)の頻度を高める必要がある。

そしてそのためには、以下のような仕組みの実現が不可欠となる。

●関連する在庫(部材、仕掛、中間製品、最終製品など)もそれに従って適正に最小化する。

●計画を実行した結果としての実績情報を、設備から実行系へ、さらに実行系から計画系へとリアルタイムに連携して計画との予実差異を把握してその差異を分析し、修正した内容を次の計画に反映する。

従来のSCM改革では、上記のようなリードタイム短縮、在庫削減と適正化、設備・実行系との情報連携のリアルタイム化による計画見直しの頻度向上を実現する仕組みとして、SCMへの取り組みが行われてきた。

しかし、スマホやSNSなどによる顧客接点の多様化や、それに伴う物流の迅速化や可視化が求められるオムニチャネルの浸透と常識化により、その上流に位置する製造業においても、マスカスタマイズ生産や一個流し生産のような個別仕様・個別納期に対する生産方法や、出荷時の複数の物流手段への選択と対応、さらには製造過程にあってすら出荷時期や物流手段の変更にも柔軟に対応することができるような仕組みが求められてきており、これは従来の固定化されたサプライチェーン モデルでは柔軟に即時対応することが困難になってきている。

ではこれからのサプライチェーン モデルにおいて、どのような変化と進化が求められるのだろうか。

サプライチェーン モデルに求められる変化と進化

まず、SCMの仕組みにおいて計画を作成する際の重要な情報としては、以下の3つが挙げられる。

●製造・物流情報:製造・物流仕様、製造・物流量、製造・物流納期など

●生産・物流基準情報:製造・物流工順、工程リードタイム、設備制約、設備能率・歩留など

そしてこれらの主要情報を元に、設備稼働率を上げ、製造コストを下げつつ、注文量を満足する製造をし、指定された向け先にコスト・リードタイム双方の観点から最適な物流手段により、納期通りに供給するための計画を作成し、計画が確定された後はその確定された計画に従って製造・物流業務を実行することになる。

ここで重要となるのが、「変動しうる情報」と、「選択しうる情報」への対応である。

「変動しうる情報」とは、つまり外的な要因としての顧客からの注文量や向け先、そして希望納期等であり、またさらには内的な要因としてのライン故障、品質低下、部材納期遅延などである。このような注文量の増減(キャンセルや追加注文、突発的な注文など)や向け先の変更、納期の変更などは、当然ながら製造・物流の量や納期に直接影響を与えることになり、またライン故障や製造時における品質や歩留の低下や必要部材の納期遅延なども、製造や物流に対して大きく影響を与えることになる。

これら「変動しうる情報」に対応するために、主に従来のSCMへの取り組みにおいて、製造・物流の能力と注文の負荷、そして在庫量のバランスを最適化する計画を、短時間でしかも自動的に作成・変更(再計画)するための仕組みの構築がなされてきた。

そしてもう一つの「選択しうる情報」とは、どの拠点で製造するのか、どの拠点にどれだけの在庫を持つのか、そしてどの物流手段によって出荷、納品をするのかなどの、製造・物流工順情報である。

上述の「変動しうる情報」の場合は、主に顧客主導による他律的な対応であるのに対し、「選択しうる情報」は自律的に対応することが可能である。しかし実は従来のサプライチェーン モデルにおいては、この「選択しうる情報」への対応が十分ではないケースが多いのである。

オムニチャネルにおいて顧客が求めるのは、どの拠点で製造し、どのような配送ルートや手段で納品されるかではなく、顧客が希望する納期に、希望する場所や方法で納品されるかであり、これは見方を変えれば自社にとってはコストや製造能力に対して最も有利な方法を選択できる、ということでもある。

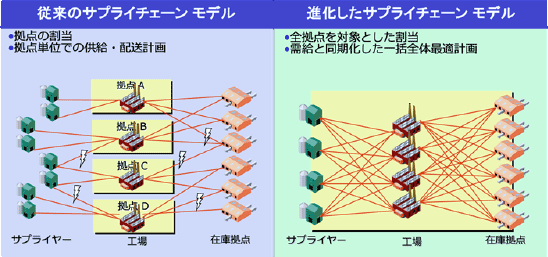

しかし、その最も有利な選択を行うにしても、従来のサプライチェーン モデルでは下図の左側のように対象拠点や製造・物流工順が固定化されている場合が多く、柔軟に選択や変更をすることが困難である場合が多い。

コロナ禍の今だからこそ求められる、

「オムニチャネル化」に対応したサプライチェーン モデル

上図の右側のような、柔軟に製造拠点や在庫拠点、さらには配送ルートや配送手段を含む物流方法を、コストやリードタイムの観点で選択可能にするためには、SCMにおける計画の仕組みを再構築する必要があるが、そのためには拠点間での品番や製造仕様の統一、また製造・物流工順の統一と一元化、など生産に関わる基準情報の整備が必要不可欠となる。

オムニチャネル化に対応するためだけではなく、災害やテロ、リーマンショックに見られる経済危機、そして現在のコロナ禍によるパンデミックなど、先を見通せない予測不能な事態が頻発する今こそ、従来の需要変動に対応するためのSCMから、供給を自社側でもコントロールできるようにするためのSCMとして、サプライチェーン モデルの変化とさらなる進化が、求められているのである。

コラム保存版ダウンロードサービス

本コラムを印刷して読みやすくした形で編集しています。

社内での情報共有などにお役立てください。