MES(製造実行管理)導入の勘所 第1回

ERPの豊富な導入実績を持つB-EN-Gは、製造実行管理システム(MES:Manufacturing Execution Management System)の導入も数多く手がけています。過去には、不幸にも起きてしまった品質事故に対応するトレーサビリティー実現の必要からMESを導入される企業もありましたが、近年は、導入目的に「製造現場のDX実現」を掲げMES導入を検討される企業が増えてきました

しかし、ERPと比較してMES導入の公表事例は少ないためか「準備段階で留意すべき、MES導入ならではのポイントは何か」というようなお問い合わせが多く寄せられています。

本コラムシリーズでは、MES導入の経験豊富な2名のプロジェクトマネージャーが、理想通りにはいかない現実も交えて、組立製造業のMES導入の準備について解説します。

大型化するMES導入プロジェクト

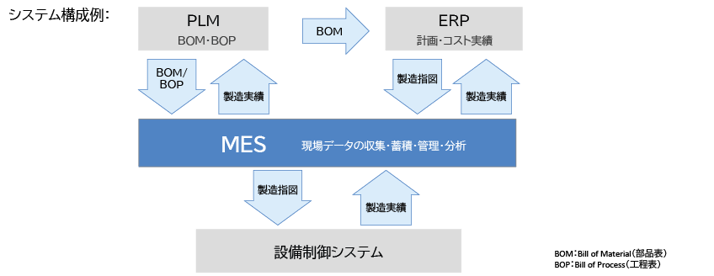

MESは、ERP(基幹システム)と製造ラインとの間に位置付けられ、いつ、だれが、どの設備で、何を、どのような手順で実施したか、その品質はどうだったかなど、製造に関する情報の管理を一手に引き受けるシステムです。以前は特定の製造ラインを対象とした「現場のカイゼン」や「業務プロセスの標準化」を目的に導入されるケースが多かったのですが、最近では、製造DXの流れもあり、単一拠点のみの導入だけではなく、複数拠点を対象に全社的に展開していきたいというケースが増え、目的も導入範囲も大きく広がってきました。そうなると、MES導入プロジェクトも当然大掛かりで長期に渡ることになります。大型・長期プロジェクトを頓挫させることなく、無事に成功を収めるためには、準備が重要であるということは言うまでもありません。

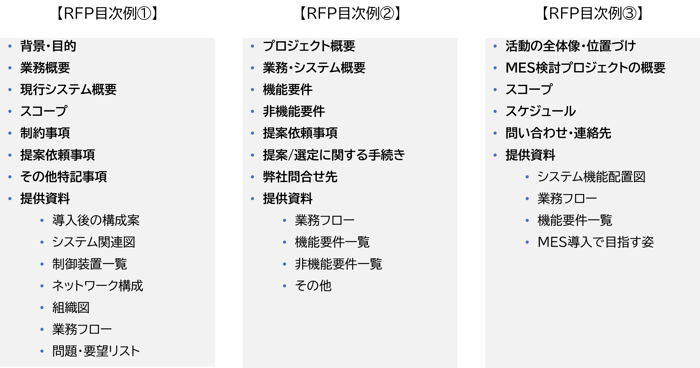

一般的に、大型のシステムを構築する際には、製品や構築パートナーを選定するために候補企業に対してRFP(提案依頼書)を提示します。

MES導入も例外ではなく、RFPを準備することが必要です。製品や構築パートナーを決定する、ということは、そのプロジェクトの実施計画と予算を決める、ということに他ならないからです。いくら提案が素晴らしく見え、ベストの価格が提示されても、その提案が正確な情報を前提にしたものでなければ、プロジェクトは計画段階から潜在的な問題を抱えてしまうことになります。従ってRFPを提示するまでの段階こそが準備の重要なステップになるのです。

RFPを構成する情報の中でも、MES構築ベンダーが特に重視するのが、現行業務フロー図やシステム関連図など、いわゆるAS-ISを表現しているドキュメント類です。

MESのRFPにおいて「AS-IS」が重要な理由

ERPとMESの大きな違いは、システムで管理するレイヤーの違い、言い換えるとシステムで取り扱うデータの粒度の違いです。MESは「ものづくり直結」です。どういうものを作っているのか、どういうプロセスでものが出来上がっていくのか、工場見学に行き、現物をよく観察して正確に「業務」を把握し、MESとして必要な機能を想像できる必要があります。また、この「工程業務」については、お客様企業内ですら、「自分の工場のことはわかるが、他の拠点のことは全く知らない」ということが起こりえます。しかし、RFPを提示する段階では、全ての候補ベンダーを工場見学に招くということは困難でしょう。それだけに、候補ベンダーが工程を正しく理解するための現行業務フローを表すドキュメントが非常に大切になってきます。製造現場に情報を提供する、または製造現場で情報入力が行われる現行システムの関連図も同様に重要です。

例えば、製造指図はどのシステムから来るのか、SCADAやDCSにどういう情報を流しているのかなど、製造業務を支援するシステムの役割や情報のつながりを示すものです。これらのシステムは、MES構築後にはMESとの間で直接・間接に情報をやりとりするため、MESに必要な機能提案の前提となるのです。 また、製造設備の監視や制御に関わるシステムや機器は、その必要に応じて工場やライン単位で比較的高い頻度で改廃されます。これらの改廃予定もプロジェクト計画・遂行上重要な情報です。

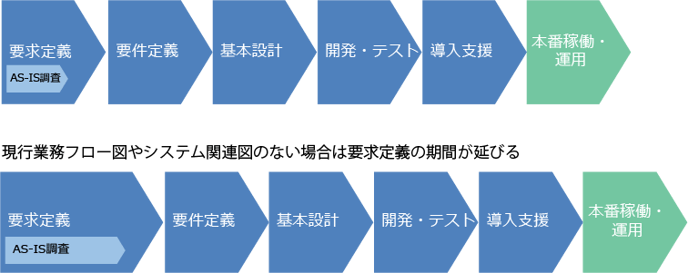

さて、これまで述べたように、これらの情報は非常に重要なのですが、残念ながらRFP段階では現行業務フロー図やシステム関連図がないという場合もあります。私共B-EN-Gは、要求定義時時に現行調査をしますが、ドキュメント類がないケースでは、現行システムの調査時間を通常より長くお客様に確保していただき、AS-ISが把握できたのち、次のタスクへと進むご提案をします。

プロジェクトの成否を決める「問題・要望リスト」

ここまでで、現行業務フロー図やシステム関連図が必要であることを説明してきました。 大規模なMES導入でもう一つ大切なものがあります。それは「問題・要望リスト」です。

実は、MESが持つべき機能に関しては、MESA International(MESA)が提起した「MESA-11 Model」が有名ですが、そのうち何を実装するのかは、企業によっても製造プロセスによっても異なります。また、パッケージも、機能はまちまちで、明確な範囲は存在しません。このため、パッケージを基準に導入を進める場合でも、ともすると要望が尽きない、もしくは「今こうやっているからそのままやってほしい」という話が重なり、いつまでたっても要求定義がクロージングできず次のフェーズに進めない状況が起こります。複数工場への展開では、この事態が工場の数だけ発生し、プロジェクト期間は延々と伸び、コストも膨らむ事態に陥りかねません。

「問題・要望リスト」は、お客様がAS-ISの業務フローを作っていく過程を通じて、抱えている問題、要望を整理したものです。いわばMES導入の目的を、業務レベルの粒度に分解したものと言えます。私たち構築ベンダーは提示された問題・要望に対応するシステム機能の定義に集中でき、お客様側もシステム機能で解決しない問題は業務を改善する、といった問題解決に集中できるため、右往左往せずにプロジェクトを進めることができます。

問題・要望リストを作ることは、「何のためにMESを導入するのか」という目的意識の共有につながります。MESは製造現場のあらゆるデータを蓄積し、そのデータを活用していく基盤となるシステムです。その観点から、現状を把握し、問題となっていること、実現したいことを準備段階で十分に討議していただきたいと考えます。

次回は・・・

ERPを中心に事業を展開してきた弊社では「ERP導入の後、MESの導入を考えているが今からできる準備は何か」と尋ねられることがたびたびあり、実際にERPと並行あるいは連続して導入するケースが多いです。

次回は、「MESとERPの機能分担はどうすべきか」です。