MES(製造実行管理)導入の勘所 第2回

第2回「MESとERPの機能分担はどうすべきか」

基幹システム(ERP)と比較して製造実行管理システム(MES:Manufacturing Execution Management System)導入の公表事例は少ないため、「準備段階で留意すべき、MES導入ならではのポイントは何か」というようなお問い合わせが多く寄せられています。本コラムシリーズでは、MES導入の経験豊富な2名のプロジェクトマネージャーが、理想通りにはいかない現実も交えて、組立製造業のMES導入の準備について解説します。

今回は、「MESとERPの機能分担はどうすべきか」を取り上げます。

そもそもMESの範囲とは?

生産管理をカバーするERP(基幹システムパッケージ)を導入済み、または導入予定のお客様からよくご相談を受けるのがMESとERPの機能分担です。

ERPは主に業務領域別にモジュール化されてきたパッケージを導入することが多く、その導入範囲についてお客様と私たちの認識に大きな齟齬が生じることはあまりありません。それに対してMESは、システム導入の歴史とパッケージの発展の歩調が必ずしも一致しているとはいえず、現在、企業ごと、あるいは工場ごとに、いろいろなものがMESと呼ばれています。したがって、最初に私たちがお客様から「MESを導入したい」とご相談を持ち掛けられた際には、具体的な業務プロセスや範囲をまずは確認させていただいています。

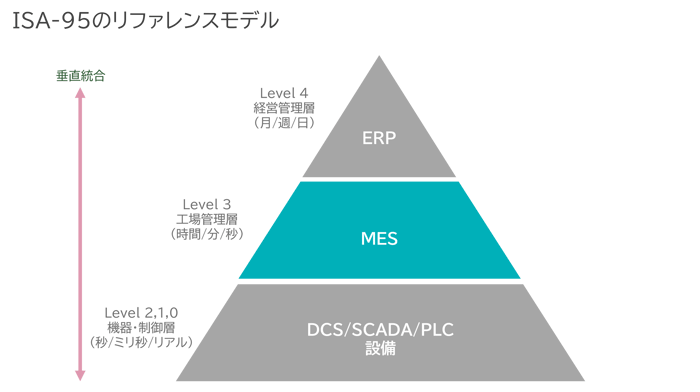

私共B-EN-Gが取り扱っているMESパッケージ(DELMIA Apriso、PAS-X MES(製薬業向け))のカバー範囲が、国際的なリファレンスモデルであるISA95※のLevel3相当部分であるため、パッケージのカバー範囲に基づき、お客様と会話をします。

※International Society of Automation(ISA : 自動機器に関する国際的な標準化団体)が定めたモノ作りに関わる情報システムのための標準化規格

図に記載の通り、MESの上位層は経営管理層でERPがカバーし、下位層はDCSやSCADA、PLCなどの機器・制御層です。MESはこの間で工場の実行管理を担う層に位置します。層ごとの管理目的と時間のメッシュに違いがあり、Level4は年・月・週単位、一番下のLevel0ではミリセックなど非常に短い単位で管理しています。真ん中のLevel3はその間の単位で時間を管理するイメージです。

管理層とシステム機能範囲

ごく最近ですが、ある大手ERPベンダーでは、前記モデルのLevel3に該当するMESの範囲の一部をERPパッケージに組み込もうとしています。

実は、管理層に合わせてERPとMESを導入するようなシステムの分担では、システム間連携が発生し、システム品質上のリスク要因が増えることになります。このベンダーは、そのシステム品質リスクを抑えるメリットを訴求するため一体型の開発計画を描いていると推察できます。

一方で、層ごとにシステムを分けることによって、個別にリプレースができたり、拡張できたり、開発できるという柔軟性を持たせることができると言えます。

機能区分けパターンは管理したい粒度に左右される

さて、ERPとMESの機能分担に話を戻しましょう。

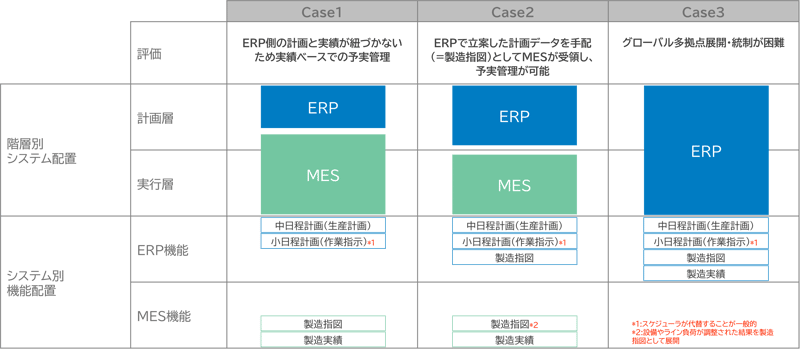

私共は、MESとERPの機能範囲の検討にあたって、下の図を利用してお客様の現状を把握します。

Case3は、MES未導入のお客様によく見受けられます。

例えば、現場作業員が紙に記録し、生産管理の方などが取りまとめてERPに入力している、というパターンです。Case3のお客様のMES導入理由としてよく挙げられるのが、「製造の実績管理をして改善点を洗い出し生産性の向上に向けた改革につなげたいが、ERP側の管理粒度が粗く、製造で把握したい粒度になっていないため」というものです。

「MESはモノの管理、ERPはカネの管理」と言われます。製造側は工程ごとにモノの管理をしますが、ERP側は必要だったら原価レベルでわかればいい、という判断もあり得るのです。また、お客様によっては製品の性質上、ERP側で大きな一つの工程に実績を紐づければいいという場合もあります。したがって、どのCaseを選ぶのかについて正解はありません。

お客様が何をどの粒度で管理していきたいのか、どういう管理をしていきたいのかによってERPとMESの機能分担は変わってくると言えましょう。