MES(製造実行管理)導入の勘所 第5回

第5回「設備との連携」

ERPと比較して製造実行管理システム(MES:Manufacturing Execution Management System)導入の公表事例は少ないため、「何を準備したらよいでしょう?」というお問い合わせが弊社に入ります。それにお応えして、本コラムシリーズでは、TOPICを絞ってMES導入の準備について解説します。

MESは工場システムの真ん中でDCSやSCADAなどへ指令を出し、また情報を集めてきます。シリーズ最後は「設備との連携」に焦点を当てて解説していきます。

業務プロセスが固まらないうちに設備が先に決定されてしまう

MESを導入する典型的なタイミングとして、新工場立ち上げが挙げられます。

工場立ち上げでは、建屋だけでなく設置する工作機械や搬送設備等も発注されます。このパターンでは、購入設備の決定後に、業務プロセスとMESの検討が始まり、結果として設備側からMESが要求するデータの一部しか取得できないことが判明して悩むケースがよくあります。これまでのシリーズでお伝えした通り、本来は業務の流れに沿ってプロセスを定義してから設備側の仕様を決めていくべきなのですが、立ち上げスケジュール上の制約などから、設備の発注を先にせざるを得ないような場合は、割り切りって得られるデータでできる管理を考えるしかないと思います。

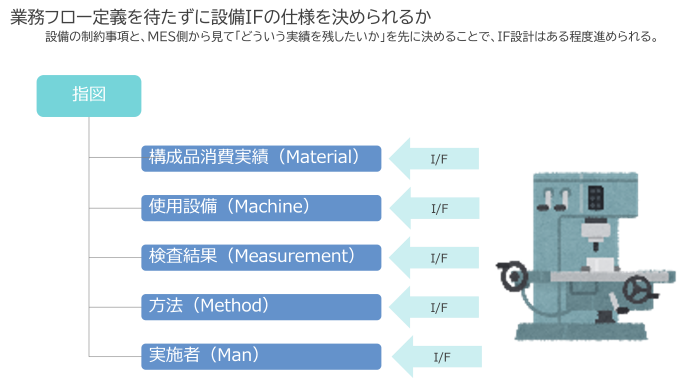

もう一方で考えるべきことは、製造実績記録として何を残すか、です。設備は、例えばセンサーを付ければいろいろなデータはとれます。そのためあれもこれも、と欲張ってしまいがちですが、冷静に考えてみるとほとんどのケースでは現行の紙やExcelなどで残している製造記録以上の情報には使い道が少ないのが実状です。設備決定が先行してしまう場合は、MES側で残すべき製造実績を考え、それに対して設備からのデータ提供がどこまで可能かをマッピングしていきましょう。

取得データの優先順序は、業務課題やデータ活用の観点で決めていくとよいでしょう。

取得項目を柔軟に変えられる仕組みを構築しておけば、稼働した後でも優先度に合わせた調整ができるようになります。シリーズはこれで終わりです。